Los cierres de tapas parecen simples, pero el molde detrás de ellos decide qué tan bien se ejecuta una línea. Un bien estructurado Molde de tapa admite ciclos de inyección estables, una forma de tapa consistente y un ajuste confiable en botellas de HDPE o PET. En las líneas de bebidas, lácteos y jugos de frutas, incluso las desviaciones de tamaño pequeñas pueden crear problemas de sellado o ralentizar las máquinas taponadoras.

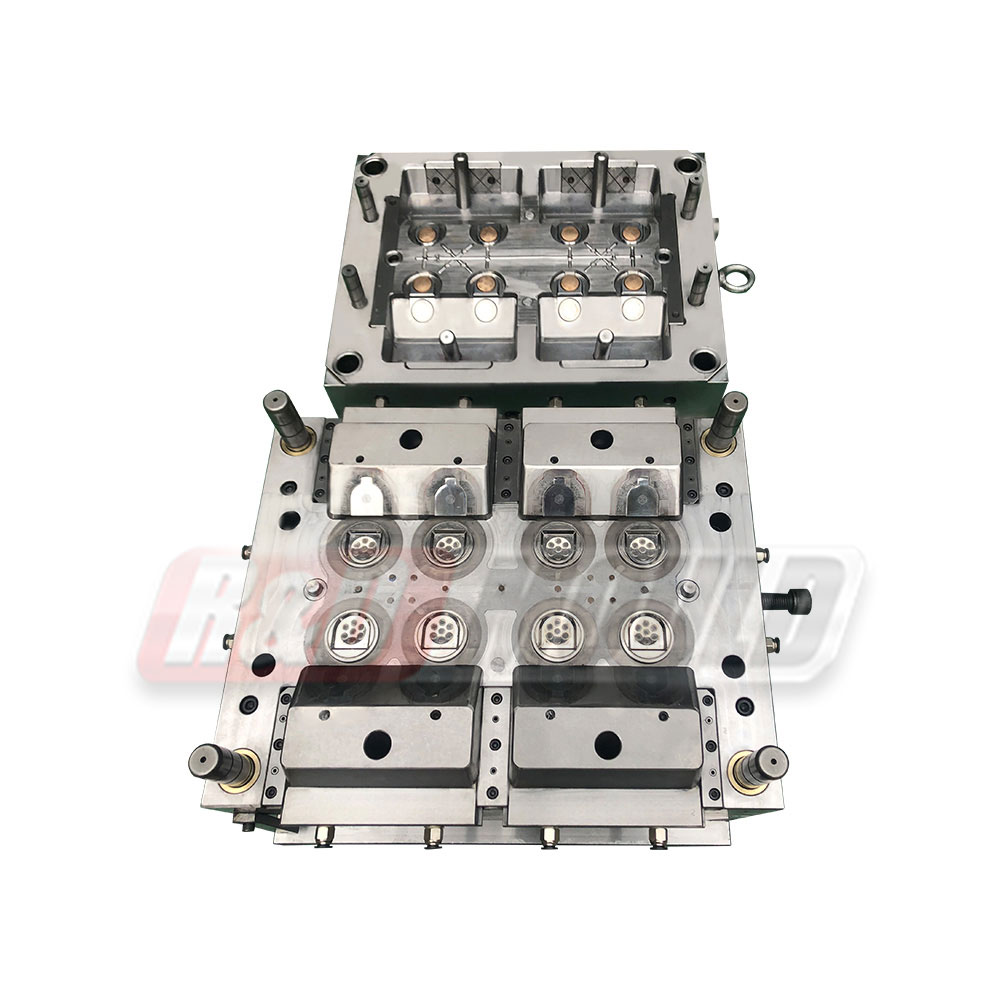

Las soluciones modernas de moldes para tapas basadas en inyección están diseñadas con diseños de múltiples cavidades para respaldar la producción en masa. Este enfoque ayuda a las fábricas a mantener estable la producción sin aumentar el número de máquinas. Para formatos más grandes, como botellas de 3 o 5 galones, el equilibrio de la cavidad y la rigidez del molde se vuelven aún más importantes. Molde de tapa Manufacturers Por lo general, se evalúan juntos el tipo de botella, la estructura de la tapa y la capacidad de la máquina antes de fijar el diseño.

La distribución de la refrigeración es otro factor oculto. Los sistemas de refrigeración por agua opcionales acortan cada ciclo y mantienen uniforme la temperatura del molde. Ese equilibrio ayuda a que las tapas se liberen suavemente y reduce la deformación durante la expulsión, especialmente para las estructuras de tapas abatibles y de rosca.

Por qué son importantes la precisión y la elección del acero en un molde para tapas

La precisión no se trata sólo de apariencia. La tolerancia estricta dentro de un molde de tapa controla la precisión de la rosca, la forma del sello interno y el espesor de la pared. Estos detalles influyen directamente en el rendimiento de la tapa durante el llenado y el transporte. Se utilizan comúnmente excelentes máquinas CNC, procesamiento de electroerosión y grabado de alta velocidad para mantener las dimensiones estables en cada cavidad.

La selección del acero juega un papel a largo plazo. Materiales como S136, 2316 y H13 se utilizan ampliamente porque permiten una larga vida útil del molde y condiciones de superficie estables. Con un diseño y procesamiento adecuados, un solo molde puede alcanzar alrededor de cinco millones de disparos manteniendo constante la calidad de la tapa. Esta es una de las razones por las que los fabricantes experimentados de moldes para tapas prestan mucha atención al abastecimiento de acero en lugar de centrarse únicamente en el precio.

Otro detalle práctico son los insertos de núcleo intercambiables. Cuando el desgaste ocurre en áreas específicas, los insertos permiten un reemplazo específico en lugar de un desmontaje completo del molde. Esa estructura permite una planificación de mantenimiento más fluida y reduce las interrupciones de la producción.

Cómo influyen el tiempo y la estructura del ciclo en el resultado

Un tiempo de ciclo rápido no se logra sólo con la velocidad. Proviene de una disposición equilibrada de la cavidad, sistemas de canal caliente estables y temperatura controlada. Un canal caliente y un controlador de temperatura bien combinados mantienen el flujo de fusión uniforme, ayudando a que cada cavidad se llene al mismo ritmo. Esta consistencia reduce la fluctuación de presión y mejora la repetibilidad.

Los sistemas de expulsión automática son estándar en los moldes de cierre de tapas modernos. Favorecen un desmolde suave y reducen la intervención manual. A menudo se agregan estructuras de autobloqueo para evitar la excentricidad del molde durante la operación, lo que ayuda a proteger la alineación en tiradas largas.

Las soluciones de moldes para tapas de cavidades múltiples se utilizan ampliamente para tapas de bebidas porque se ajustan a modelos de producción continua. La clave es hacer coincidir el número de cavidad con la capacidad de la máquina de inyección. Los fabricantes de moldes para tapas a menudo sugieren diseños de cavidades basados en la producción esperada, los objetivos de vida útil del molde y el tonelaje de la máquina, en lugar de ofrecer una configuración fija.

Una comunicación técnica clara acorta los ciclos de desarrollo y respalda pruebas más fluidas. Cuando el diseño del molde, la elección del material y el estado de la máquina están alineados desde el principio, el molde funciona de manera constante en la producción real y no sólo durante las pruebas.

Un molde para tapas no es sólo una herramienta; es parte del sistema de producción. Elegir la estructura adecuada y trabajar con fabricantes de moldes para tapas capacitados ayuda a mantener la producción estable, el mantenimiento manejable y la calidad de las tapas consistente en tiradas de producción largas.

English

English عربى

عربى Español

Español Français

Français